當我們談論生物制造的未來時,往往將目光投向那些龐大的潔凈車間與全自動產線。然而,決定未來高度的種子,早已在今天的實驗室設計中埋下。一個根本性的洞見在于:高級別的生物制造,本質上是一場對“潔凈”的極致管理——從萬級車間的全局控制,到實驗室級別的微環境精雕,其核心邏輯一脈相承。 差異不在于目標,而在于實現目標的藝術:在研發的靈活性與經濟性約束下,智慧的方案并非“全面凈化”,而是將寶貴的潔凈資源,像手...

當我們談論生物制造的未來時,往往將目光投向那些龐大的潔凈車間與全自動產線。然而,決定未來高度的種子,早已在今天的實驗室設計中埋下。一個根本性的洞見在于:高級別的生物制造,本質上是一場對“潔凈”的極致管理——從萬級車間的全局控制,到實驗室級別的微環境精雕,其核心邏輯一脈相承。 差異不在于目標,而在于實現目標的藝術:在研發的靈活性與經濟性約束下,智慧的方案并非“全面凈化”,而是將寶貴的潔凈資源,像手術刀一樣精準地“壓縮”并部署到工藝流程最脆弱的環節。本文將圍繞酶發酵實驗室工程化設計的核心原則、關鍵技術環節及實現路徑展開探討,為相關實驗室的建設與運營提供技術參考。

作為深耕生物工程領域的專業工程建設者,CEIDI西遞認為構建這樣復合型的高效平臺,必須系統性解決以下核心問題:

核心工藝區如何規劃?

如何實現流程最優與交叉污染零風險?

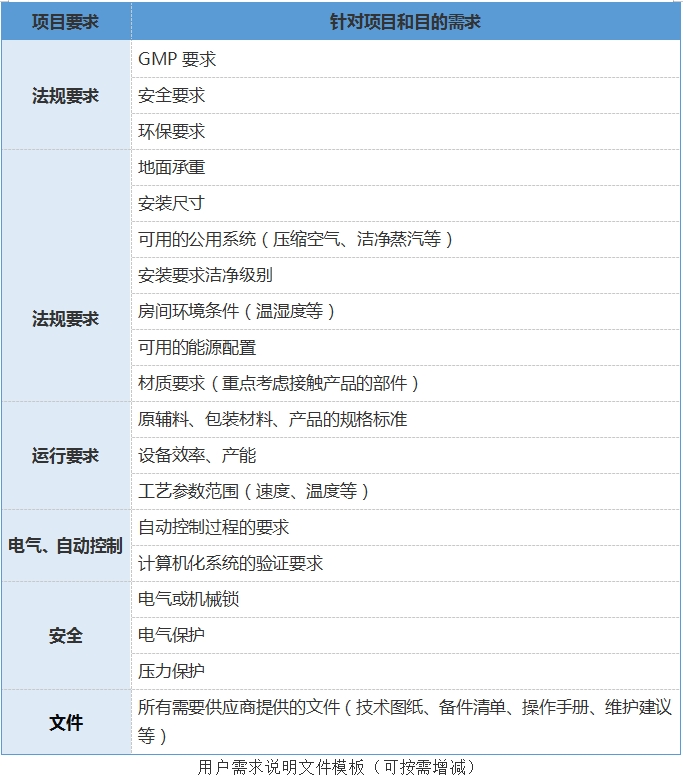

工藝規劃與平面設計是實驗室的“骨架”,其合理性直接決定了研發效率與數據的可靠性。按照我們的服務流程,在規劃設計階段——項目現場踏勘過程中,西遞團隊會與甲方單位一同梳理URS需求(內裝與技術部分),以便在接下來的平面與技術方案中實現流程最優與降低交叉污染風險。

生物工程領域的實驗室需要一個可控的、純凈的生物反應環境,實驗流程必須嚴格遵循“單向流”原則,我們可以按照實驗需求的功能模塊去規劃分區。本文我們以酶發酵實驗工程為例,展示比較常見的分區方案,五個功能區設置如下:

無菌操作區(核心區): 包括菌種制備、接種、無菌接種操作臺/生物安全柜。

發酵培養區: 放置發酵罐、搖床等設備。需考慮設備散熱、重量承重,以及大量的電源、氣體(空氣、氧氣、氮氣)、蒸汽和上下水點位預留。

下游處理區: 進行離心、過濾、破碎、粗純化等操作。此區域易產生氣溶膠和廢棄物,需設計為負壓,防止對上游區域造成污染。

分析檢測區: 配備PCR儀、電泳、HPLC等儀器,用于過程監控和產物分析。

洗滌滅菌區: 獨立設置,用于玻璃器皿、培養基、廢料等的清洗與滅菌(高壓滅菌鍋)。此區域是最大的污染源,應位于流程末端并靠近出口。

分區敲定后就是依據前面的分區來布局平面方案,原則仍舊是人物流路徑設計明晰不交叉不迂回,確保潔污分流,互不干涉。具體措施包括:核心功能室與輔助間的協調搭配,包括設計專用的人員更衣通道(不同潔凈等級對應不同更衣程序)、物料傳遞窗(帶紫外滅菌)、廢棄物出口等(看上去與潔凈室雷同,具體原因見后)。

當然,上述布局方案為污染控制提供了空間結構基礎,而要將此邏輯轉化為持續、穩定的動態現實,則完全依賴于一套量身定制的潔凈與技術系統。它是將物理隔離轉化為可控環境參數(壓差、潔凈度、溫濕度) 的核心技術手段。也可以說各功能區的既定設計意圖,最終需要通過一系列技術手段來捍衛。在酶發酵實驗室工程建設中,保障發酵過程穩定性、酶產物純度及實驗安全性的核心,“硬件選型 + 技術系統聯動 “就顯得尤為重要。下面,我們來簡單拆解看看如何在每個區配置合適的硬件與技術聯動。

1.無菌操作區(如菌種制備室、接種間)

配置潔凈等級: 因其為整個工程的核心,通常采用 ISO 7級 或更高標準(如ISO 5級/百級層流罩下操作)。

配置氣流組織: 上送下側回氣流方式。特別注意,生物安全柜、超凈工作臺等上方需設置垂直層流罩,提供局部ISO 5級的超凈保護。

配置壓差控制: 該區正壓控制(相鄰區域保持+15Pa以上),嚴防低級別區域的污染物隨氣流侵入。

配置溫濕度控制: 為無菌操作提供穩定舒適的環境,溫度22±1°C,濕度50±5% 。

2.發酵培養區(如發酵實驗室、搖床間)

配置潔凈等級:控制投資和運行成本的我們推薦按ISO 8級設計。

配置氣流與換氣次數: 這是本區域設計的重點,要維持潔凈度和有效排除發酵設備散發的巨大工藝熱負荷(尤其是大型發酵罐和搖床),換氣次數控制>20次/小時。

壓差控制: 保持對公共走廊的正壓(+10~+15Pa),但低于無菌操作區。

特殊考量: 需為每個發酵罐預留足夠的排風罩和排風量,用于緊急情況下排放可能產生的揮發性物質或異味。設備電源、氣源接口的位置需與送排風口布局協同設計,避免氣流短路。

3.下游處理區(如離心間、細胞破碎間)

配置潔凈等級: 控制在 ISO 8級。

配置氣流與壓差: 這個區域以控制潛在的污染源(氣溶膠和粉塵)為主,設置相對相鄰區域負壓(-5~-10Pa), 配合排風系統高效過濾后排出。

配置排風系統:也是為了控制污染源與防交叉污染。 在離心機、破碎儀等設備上方設置專用排風罩。

4.分析檢測區與公用走廊

配置潔凈等級:控制在 ISO 8級 。

配置溫濕度: 不做具體要求,可以按舒適性空調設計 。

實驗室與潔凈車間雖是不同,但實驗乃至小試環節嚴格意義上來說也是圍繞從“空氣凈化”到“全流程防塵”去做文章。只是實驗室部分依據實驗流程的流程,將需要控制潔凈環境的部分壓縮到一定空間內進行。譬如關鍵部分:酶發酵實驗室發酵罐接種口、酶純化操作臺我們設置“局部百級潔凈罩” 或“層流工作臺”來實現潔凈環境。

局部百級潔凈罩采用垂直層流設計,將出風口風速控制在 0.3~0.5m/s,形成穩定的潔凈氣流屏障,將操作區域的潔凈度提升至 ISO 5 級。具體操作:發酵罐接種口正上方 1m 處安裝局部潔凈罩,通過 HEPA 過濾器產生垂直向下的潔凈氣流,將接種區域的微粒濃度控制在指定范圍。

層流工作臺采用水平層流模式,在工作臺面鋪設防靜電防塵橡膠墊,配合紫外線消毒燈(每班次使用前后各消毒 30 分鐘),確保接種、取樣等操作在無菌無塵環境下進行。

生物工程類實驗室與傳統處理化學試劑的實驗室不是一個范疇,本文我們列舉的酶發酵實驗室是一個進行活體微生物培養且以追求“純種發酵”為目標的實驗室,其本質可以看作是一個“小試微型生產車間”。實驗的核心是制備及保護工程菌株。 經過精心編輯、高通量篩選得到的高產工程菌株,是每一位客戶價值連城的核心資產。一次污染就可能導致幾個月的篩選工作前功盡棄。所以我們#CEIDI西遞實業這類專業潔凈工程企業的核心價值,就是用專業技術能力將實驗建筑的外部污染、內部交叉污染都在標準的建設工程過程中良好地規避。確保實驗數據的“可靠性”與“可重復性”。尤其是應對“高風險特質”的生物工程實驗 ,由我們來建設一個可控的、純凈的生物反應環境對每一位客戶來說,都是良好的保障。

我們期待能與對研發質量有執著要求、對創新轉化有清晰規劃的客戶朋友展開對話,最終攜手一同將您的實驗室打造成您所在領域的技術策源地。技術熱線:021-62250299 / 400-666-1693。專業團隊,全程技術支持,助力潔凈工程高效落地!

相關閱讀:

為制藥業全生命周期建設符合標準規范的潔凈場所之生物制劑實驗場所建設